Pater Noster

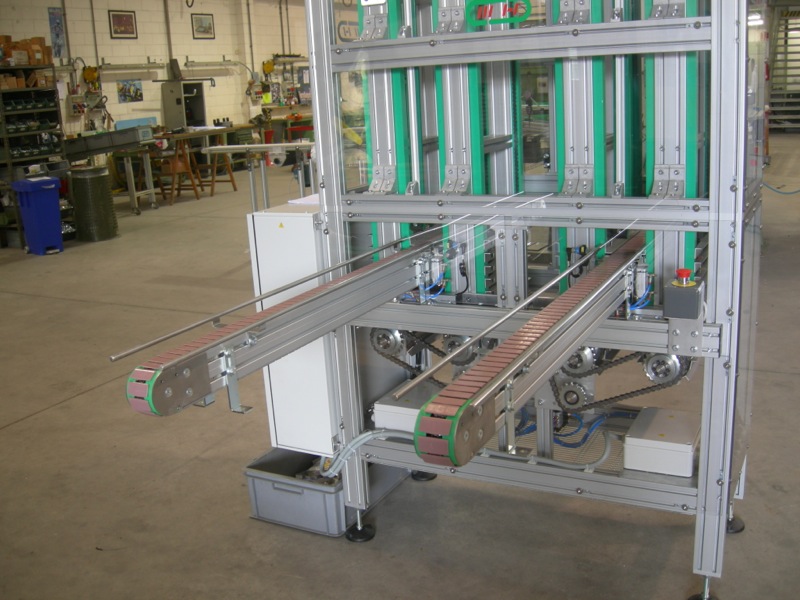

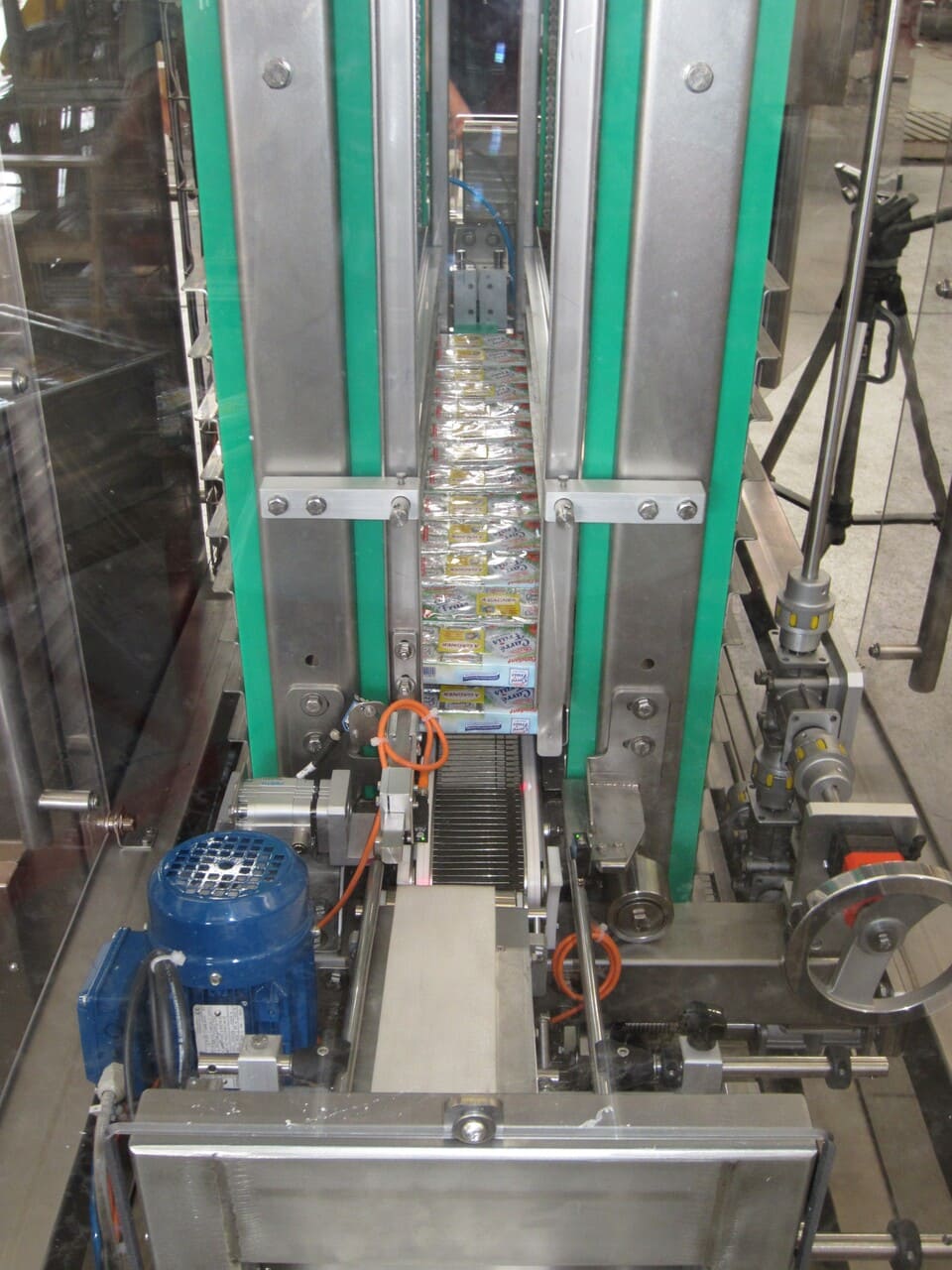

Sistema di accumulo verticale a ripiani con logica di funzionamento Last In First Out, adatto a stabilimenti con limitato spazio disponibile in pianta.

Caratteristiche tecniche:

Ingombro al suolo: 1 metro di larghezza, da 3 a 5 metri di lunghezza

Altezza: da 2,5 a 5 metri

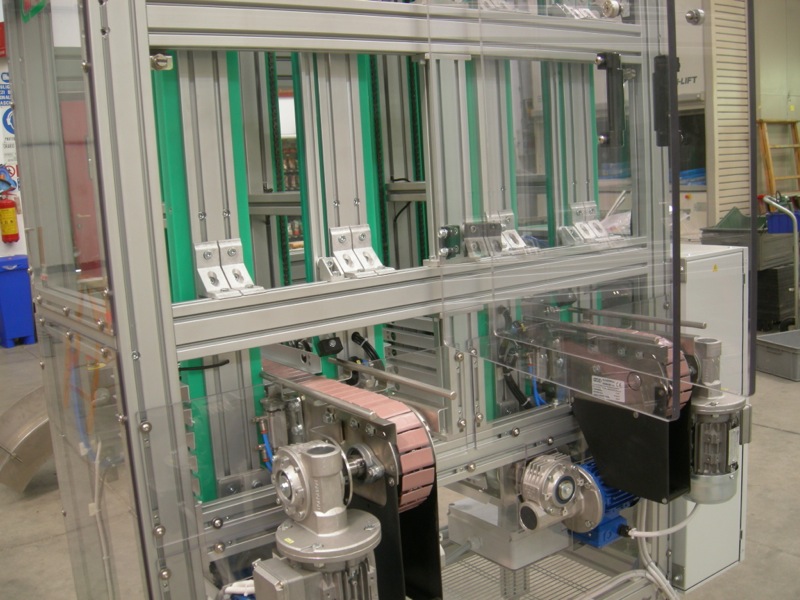

Materiale struttura: Alluminio anodizzato o AISI 304

Larghezza nastri: Variabile

Accumulo: da 10 a 50 metri

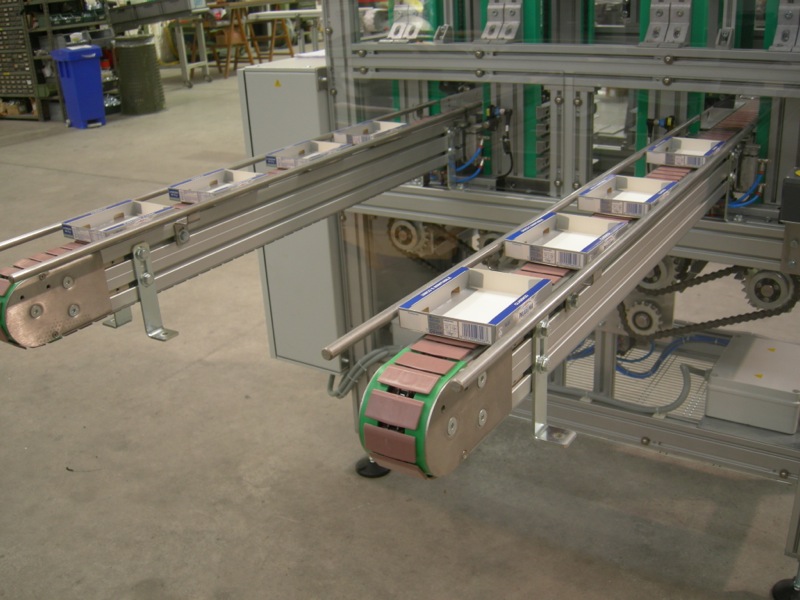

Produttività: 50-150 ppm

Il Pater Noster è uno dei sistemi di accumulo più "antichi" nel mondo dell'automazione industriale, anche se viene ormai superato in velocità e flessibilità dalle soluzioni a spirale, mantiene una nicchia di applicazioni in cui risulta vincente.

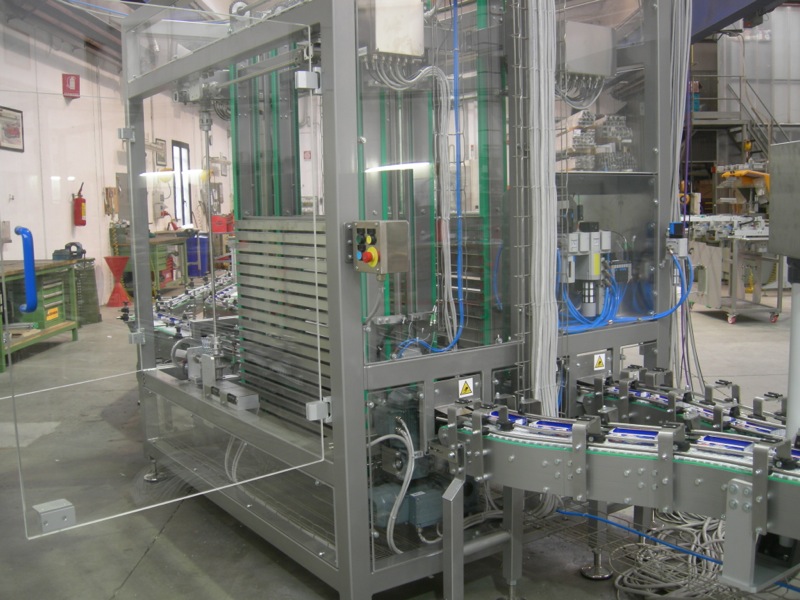

Il principale vantaggio del Pater Noster è che si sviluppa unicamente longitudinalmente e in altezza, mantenendo un ingombro in pianta stretto e lungo che è spesso richiesto negli stabilimenti più vecchi, in cui trovano spazio molteplici linee di confezionamento. Il prerequisito per poter inserire un Pater Noster è che i prodotti trattati nella linea possano andare in accumulo, sopportando un certo grado di pressione reciproca. La macchina è composta da tre sezioni:

un nastro di ingresso, un elevatore a ripiani, che costituisce la parte principale della macchina e, infine, di un mastro di evacuazione. Normalmente sia il nastro di carico che quello di evacuazione dovrebbero essere lunghi almeno quanto il ripiano di accumulo.

Durante il normale funzionamento della linea i prodotti attraversano tutti i nastri della linea, a una velocità doppia rispetto a quella nominale, senza fermarsi. In caso di fermata a valle, un cilindro pneumatico blocca i prodotti all’interno dell’elevatore a ripiani iniziando ad accumularli. Quando il ripiano è completamente pieno, un secondo fermo pneumatico blocca i prodotti in arrivo e inizia ad accumularli sul nastro di ingresso dando al sistema il tempo di sollevare il ripiano di un passo e mettere a disposizione un nuovo ripiano libero per ulteriore accumulo. A questo punto il fermo sul nastro di ingresso viene rilasciato e il ciclo di carico ricomincia, eventualmente fino a riempimento completo.

Quando la linea a valle riparte il sistema inizia il ciclo di scarico. Una linea ben progettata avrà macchine a valle che consentano di recuperare la produzione accumulata senza dover necessariamente fermare a monte, dovranno pertanto essere in grado di gestire almeno il 10% di produzione in eccedenza. Il ciclo di scarico, durante la normale produzione prevede che il fermo sul nastro di ingresso blocchi i prodotti in accumulo. Quando il nastro di attraversamento è libero l’elevatore scende di un passo, appoggiandoci sopra tutti i prodotti su di esso immagazzinati e lasciandoli andare verso la macchina di confezionamento successiva, a questo punto il fermo sul nastro di ingresso può essere rilasciato. A seconda della sovracapacità della linea a valle questo ciclo può essere eseguito una o più volte al minuto, svuotando gradualmente il polmone, che opererà evidentemente con logica LIFO.